De overeenkomsten, verschillen en wanneer zet je welke techniek in?

Ik wil een kunststof product laten maken, maar weet niet welke techniek de beste oplossing biedt?

Wanneer je een kunststof product wilt laten maken is het vaak lastig om de juiste productietechniek te kiezen. We krijgen bij Batelaan Kunststoffen vaak deze vraag, maar ook om te kijken of thermovormen wel de juiste techniek is voor de vervaardiging van het gewenste product.

De 3 productietechnieken voor kunststof bewerking

Er zijn drie methodes voor vervaardiging van kunststof producten, elk met haar eigen voor- en nadelen. We lichten ze graag per onderdeel toe. Vervolgens beantwoorden we veelvoorkomende vragen hierover.

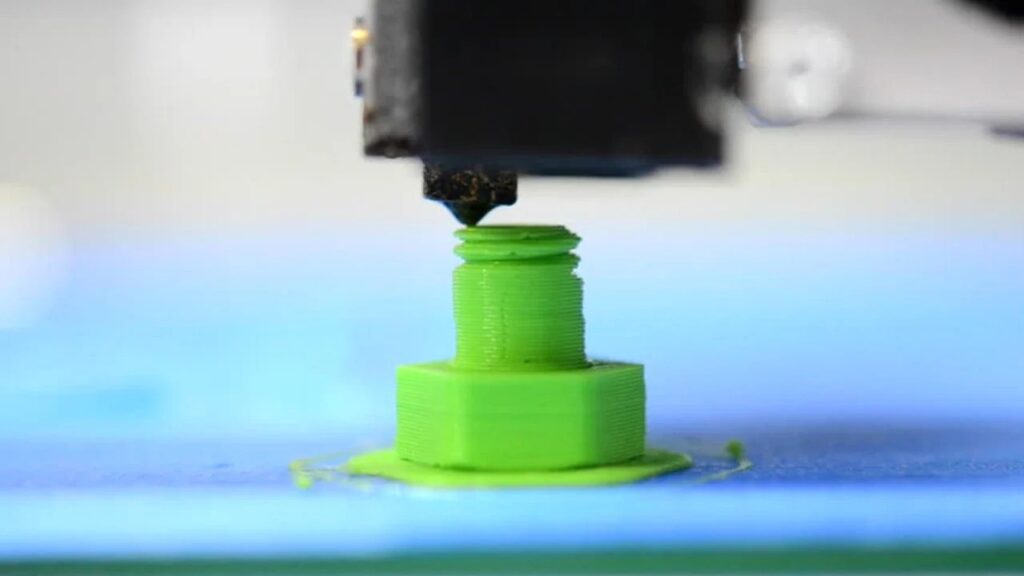

3D Printen van kunststof

Hoewel 3D-printen steeds populairder wordt, is het nog een relatief kleine markt. 3D Printen wordt met name ingezet voor maatwerk, zoals prototyping of modelproducten. Het is met name interessant in de conceptfase en voor kleine oplages. Dit heeft te maken met de trage productiesnelheid en hoge productiekosten per stuk.

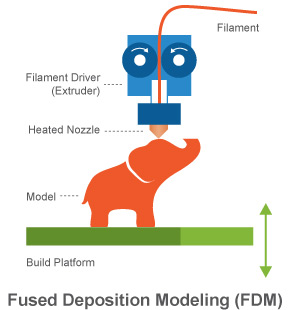

Hoe werkt kunststof 3D-printen?

Bij 3D-printen wordt kunststof poeder- of draad versmolten. Hierna wordt dit laag voor laag omgezet in een 3D object. De printer werkt met een drie dimensionaal ontwerp, dit betekent dat een virtueel ontwerp met bepaalde dimensies en afmetingen ingelezen wordt en omgezet in een fysiek kunststof object

Thermovormen / vacuümvormen van kunststof producten

Waar 3D-printen vooral bij kleinschalige concepten wordt toegepast, is thermovormen meer geschikt voor serieproductie. Het is daarnaast geschikt voor kunststof producten van groot formaat, omdat er een vorm “gedrukt” wordt in een kunststof plaat. De omvang van deze platen kunnen wel 2,5 bij 1,5 meter zijn. Het wordt vaak gebruikt voor producten waar een goede oppervlakteafwerking nodig is, zoals behuizingen, verpakkingen en andere ondiepe vormen.

Verschil tussen thermovormen en vacuümvormen: in principe zijn thermovormen en vacuümvormen hetzelfde. De term thermovormen is een Nederlandse verbastering van het Engelse “thermoforming” en daarbinnen kunnen verschillende sub-technieken gebruikt worden. In het geval van vacuümvormen wordt er gebruik gemaakt van een vacuüm om de verwarmde kunststofplaat om de matrijs te zuigen of trekken.

Het thermovormen proces

Bij thermovormen / vacuümvormen wordt een kunststofplaat of folie in een machine verwarmd en vervolgens door middel van vacuüm in de matrijs gezogen. Dit zorgt ervoor dat het kunststof de vorm van de matrijs aanneemt en de gewenste productvorm aanneemt. Vervolgens zal via zagen of CNC frezen het overtollige plastic weggesneden worden.

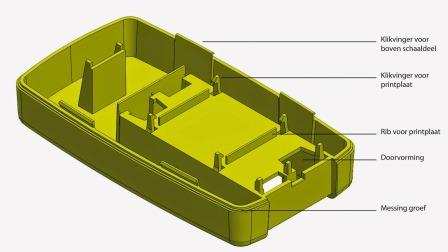

Spuitgieten van kunststof producten

In het geval van spuitgieten is er sprake van complexe kunststof producten met veel uitsparingen. Het kost meer tijd, moeite en ontwikkeltijd voor je (spuitgiet) mal. Deze methode is daarom vooral geschikt voor grote oplages of productieaantallen.

Het spuitgiet proces

Bij spuitgieten wordt vloeibare kunststof onder hoge druk tussen 2 mallen gespoten. Zodra de kunststof is uitgehard worden de mallen van elkaar afgehaald. Het gemaakte product wordt uit de mal gehaald en het proces herhaalt zich opnieuw. Het hele proces kan geautomatiseerd verlopen, waardoor je snel grote aantallen kunt creëren.

Wat zijn de grootste verschillen tussen de productietechnieken?

Bij spuitgieten werk je met een mal waar onder hoge druk vloeibare kunststof in gespoten wordt. Bij thermovormen wordt juiste een harde kunststof plaat verwarmd en vervolgens gevormd door de plaat over een mal heen te vormen. Bij 3D-printen wordt er gericht een kunststof poeder of draad gesmolten om dit te vormen.

Bij thermovormen is het basismateriaal dus altijd een kunststof plaat, terwijl het basismateriaal bij spuitgieten of 3D-printen altijd vloeibare kunststof of een draad is, gemaakt van kunststof granulaat.

Welke kunststof techniek moet ik kiezen?

Hieronder vertellen we meer over de voor- en nadelen per productietechniek. Daarnaast kun je ook gebruik maken van onze productietechniek keuzehulp:

Kunststof Keuzehulp

Wil je hulp bij de selectie van de beste techniek voor jouw project? Gebruik dan onze keuzehulp:

Voordelen en nadelen van de productiemethodes

Het belangrijkte voordeel van 3D-printen is dat het zeer geschikt is voor maatwerk en prototyping. Ook is er geen mal nodig, zoals bij de andere technieken. Ook is een 3D design relatief eenvoudig te maken en aan te passen. 3D-printers worden zelfs steeds vaker gebruikt voor het máken van mallen voor spuitgieten of thermovormen!

De nadelen zijn dat het eigenlijk alleen geschikt is voor kleinere oplages en relatief duur is. Ook is het erg gelimiteerd tot de grootte van de printer.

Het voordeel van spuitgieten is dat er gemakkelijk klikvingers, uitstulpingen en nokjes in het eindproduct gemaakt kunnen worden. Er is veel vormvrijheid en het resultaat is dus preciezer; ook bij kleinere vormen en producten.

Een nadeel is dan weer dat een spuitgietmal over het algemeen duurder is om te maken: het wordt pas rendabel als het voor grote oplages van een product wordt gebruikt, zoals gestandaardiseerde productie.

Het grote voordeel van thermovormen zijn de lage opstartkosten, de korte ’time to market’ en de mogelijkheid om het product in een laat stadium nog aan te kunnen aanpassen. Vaak wordt thermovormen dan ook gebruikt voor producten in kleine, middelgrote of zelf grote oplage en serieproductie. Regelmatig wordt thermovormen ingezet in de groeifase, totdat het product rendabel genoeg blijkt voor een spuitgietmal. Ook voor “grote” producten is het erg geschikt.

De nadelen zijn dan ook weer dat het beperkt is tot relatief eenvoudige vormen. De vormvrijheid is bij thermovormen beperkter door het feit dat deze techniek gebonden is aan de uitgangspositie van een kunststof plaat. Ook is er sprake van relatief veel restmateriaal per product.

Voor- en nadelen in een tabel

| Onderdeel | 3D-printen | Thermovormen | Spuitgieten |

|---|---|---|---|

| Voordelen | Veel detail mogelijk, geen mal/matrijs nodig. | Relatief lage investering, snelle productie, grote afmetingen mogelijk, sterk product. | Lage kosten per product bij hoge productie aantallen. snelle productie, minimale resthoeveelheid, sterk product. |

| Nadelen | Minder sterk, relatief duur, kleine oplages. Lange productieduur. Gelimiteerd door afmetingen printer | Minder vormvrijheid of detail mogelijk. Alleen ondiepe vormen, meer restmateriaal. Mal nodig. | Dure mal, alleen kostenefficiënt bij hoge oplage. |

| Kosten | Hoge kosten per product | Lage investering voor mal / serieproductie, middelhoge kosten per product. | Hoge investering voor mal / serieproductie, lage kosten per product. |

| Ideaal aantal stuks | Tot 30 stuks | 20-5.000 stuks (trays tot 20.000) | Vanaf 5000 stuks |

| Wanneer een goede keuze? | Specifiek maatwerk en prototyping | Serieproductie voor kunststof uit plaatmateriaal | Gestandaardiseerd productie van kunststof met vaste afmetingen in hoge aantallen |

Welke kunststof productietechniek wordt het meeste gebruikt?

Hoewel 3D-printen steeds populairder wordt (voor model producten) zijn thermovormen en spuitgieten nog steeds de twee meest toegepaste kunststof verwerkende technieken. Vooral bij producten met wat grotere afmetingen (groter dan een smartphone) en producten die in de nabije toekomst seriematig verkocht gaan worden, wordt er gekozen voor thermovormen of spuitgieten.

Batelaan Kunststoffen B.V. is gespecialiseerd in thermovormen. Wil je graag weten hoe wij je kunnen helpen met je thermovorm project? Neem contact op óf bereken zelf eenvoudig je malkosten:

Meer informatie het aanleveren van ontwerpen vind je in de ontwerpcriteria voor thermovormen.

Vrijblijvende matrijsberekening

Benieuwd naar de opstartkosten voor een matrijs (vacuümvorm mal)? Via onze calculator bereken je het direct zelf. Vraag vervolgens vrijblijvend een offerte aan voor je project.

Nog vragen?

Bekijk onze veelgestelde vragen over onze activiteiten met uitgebreide antwoorden: